Моніторинг і контроль температури в м'ясній промисловості - кейс-стаді з впровадження ПЛК

У м'ясопереробці навіть невеликі коливання температури можуть призвести до втрат сировини, мікробіологічних ризиків і проблем з HACCP. Без сучасної системи контролю важко підтримувати стабільність таких процесів, як пастеризація, охолодження або зберігання. У цьому кейсі ми покажемо, як виробник м'яса та ковбас зіткнувся з проблемою модернізації своєї системи контролю температури. Ви дізнаєтеся, які передові технології ПЛК і температурні датчики були впроваджені, щоб забезпечити плавну міграцію без простоїв, більшу точність вимірювання температурних значень і відповідність санітарним нормам. Читайте далі, щоб дізнатися, як ефективно модернізувати температурний контроль у м'ясній промисловості, мінімізуючи ризики та підвищуючи ефективність виробництва!

Як автоматизація контролю температури підвищує ефективність харчового виробництва?

Температура у виробництві продуктів харчування та напоїв має безпосередній вплив на якість, смак і безпеку продукції. Навіть невеликі відхилення можуть призвести до втрати сировини, скорочення терміну зберігання або ризику розмноження бактерій. Ось чому так важливо вимірювати температуру на кожному етапі виробництва - від термічної обробки, зберігання сировини до транспортування готової продукції.

Щоб відповідати суворим гігієнічним стандартам НАССР, підприємства повинні точно контролювати і регулювати температуру в таких ключових процесах, як пастеризація, стерилізація та охолодження. Належний температурний контроль також має вирішальне значення в приміщеннях, де зберігаються продукти чутливі до змін умов навколишнього середовища, особливо для заморожених продуктів і тих, що потребують охолодження. Регламент про гігієну харчових продуктів вимагає від виробників суворого контролю температури на кожному етапі ланцюга постачання.

Однак одного лише вимірювання недостатньо - важливо також мати можливість швидко реагувати на зміни та автоматично регулювати параметри. Саме тому багато компаній впроваджують цифрові термометри та системи управління, які дозволяють в режимі реального часу контролювати температуру навколишнього середовища та умови в холодильних камерах і на складах. Це особливо важливо для продуктів, які потребують низьких температур зберігання, де навіть короткочасні відхилення можуть вплинути на якість і безпеку продукції.

Зростаючі вимоги ринку змушують компанії інвестувати в сучасні системи управління, які підвищують ефективність і усувають ризик помилок, забезпечуючи моніторинг температури і повний контроль параметрів на кожному етапі виробництва і зберігання.

Як уникнути простою при заміні системи температурного контролю? Проблема клієнта

Клієнт, виробник м'яса та м'ясних продуктів, роками використовував контролер IMAGO F3000 - перевірене та надійне рішення, яке чудово себе зарекомендувало. Однак, у зв'язку з його зняттям з виробництва, виникла необхідність переходу на нову систему. Ключовим завданням було знайти рішення, яке б забезпечило плавний перехід без зупинки виробництва. Будь-який простій означав би збитки, тому оновлення мало бути швидким і безперешкодним.

Крім того, нова система повинна була бути повністю сумісною з існуючими датчиками JUMO. Заміна всієї вимірювальної інфраструктури призвела б до величезних витрат і тривалого процесу впровадження. Тому замовник очікував, що нове рішення дозволить продовжити використання існуючих датчиків, водночас пропонуючи найсучасніші функції, які покращать контроль над виробничим процесом.

Важливим критерієм була також простота використання. Працівники, які звикли до IMAGO F3000, потребували інтуїтивно зрозумілого інтерфейсу, який дозволяв би швидко впроваджувати систему без необхідності тривалого навчання. Нова система повинна була не тільки замінити попереднє рішення, але й забезпечити більш широкі можливості управління, кращу візуалізацію даних і більшу гнучкість в конфігурації параметрів.

Як гігієнічні датчики температури та ПЛК допомогли оптимізувати виробничі процеси в м'ясопереробці? Наше рішення

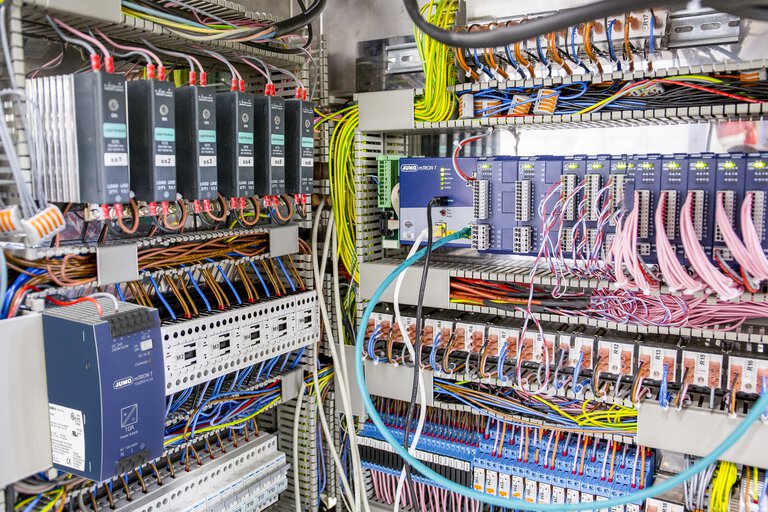

Щоб забезпечити плавний перехід для клієнта, було впроваджено сучасний JUMO variTRON Touch ПЛК – передове рішення з інтуїтивно зрозумілим сенсорним інтерфейсом, яке не тільки замінило IMAGO F3000, а й відкрило нові можливості для управління процесом. Ключовим елементом впровадження була міграція програм зі старої системи, що дозволило зберегти існуючі налаштування і уникнути трудомісткого програмування з нуля. В результаті, весь процес модернізації пройшов гладко і виробництво змогло працювати без тривалих простоїв.

Крім того, нова система була інтегрована з датчиком вимірювання температури JUMO FOODtemp – прецизійним приладом, спеціально розробленим для складних умов харчової промисловості. Паронепроникна конструкція цього датчика температури забезпечила надійні вимірювання навіть в умовах високої вологості та коливань температури. Це забезпечило замовнику ще більш точний контроль процесу і гарантію того, що він відповідає суворим стандартам якості.

Остаточне реалізоване рішення дозволило не тільки безболісно IMAGO F3000, але й підвищити ефективність виробництва та покращити контроль над ключовими параметрами.

ПЛК variTRON 500 touch (705004)

Як розширені функції ПЛК покращили виробництво м'яса та ковбас? Переваги для клієнта

Впровадивши нову систему, клієнт отримав плавний перехід до сучасного управління без необхідності тривалих простоїв. Міграція програм з IMAGO F3000 дозволила зберегти попередні налаштування, а це означає, що завод може продовжувати виробництво без перебоїв. Це має вирішальне значення в харчовій промисловості, де кожна година простою може означати великі втрати.

Сучасний контролер JUMO variTRON Touch надав клієнту більше контролю над процесом. Завдяки інтуїтивно зрозумілому інтерфейсу та розширеним функціям управління тепер можна точніше регулювати температуру та швидше реагувати на зміни. Це призвело до підвищення ефективності та оптимізації виробництва.

Крім того, використання датчика JUMO FOODtemp забезпечило ще більш точне вимірювання температури м'яса і ковбас, що має вирішальне значення в харчовій промисловості. Стійкість до вологи та високих температур зробила систему більш надійною та довговічною, мінімізувавши ризик виходу з ладу та необхідність частого сервісного втручання.

Таким чином, клієнт не тільки забезпечив повну безперервність роботи, але й значно підвищив ефективність виробництва та точність вимірювань, що в кінцевому підсумку призвело до покращення якості продукції та більшої відповідності стандартам.

Ознайомтеся з іншими нашими рішеннями для моніторингу температури в харчовій промисловості, включаючи бездротові датчики температури, логери температури.

Про авторку

Мене звуть Евеліна Шміт, і я вже кілька років займаюся контент-маркетингом, поєднуючи свої професійні навички з пристрастю до написання текстів. Я переконана, що навіть найбільш технічні теми можна подати цікаво і доступно для всіх. Поза роботою реалізую свої творчі здібності, створюючи колажі з газетних вирізок. Вільний час люблю проводити активно, вигулюючи собаку або займаючись бігом.

Автор

Ewelina Szmit - Спеціаліст з контенту +48 71 339 32 94 Ewelina.Szmit@jumo.net +48 71 339 32 94

Технічний спеціаліст

Jakub Dąbrowski - Інженер з внутрішніх продажів +48882351471 Jakub.Dabrowski@JUMO.net +48882351471Коментарі

Ми закликаємо вас залишати коментарі через форму нижче. Вони будуть опубліковані онлайн після затвердження в межах нашого процесу перевірки.