Temperaturmessung in Glashütten - fortschrittliche Lösungen für die Glasindustrie

Glas, eines der ältesten und vielseitigsten vom Menschen hergestellten Materialien, spielt in unserem täglichen Leben eine wichtige Rolle. Seine Herstellung, die auf das zweite Jahrtausend v. Chr. zurückgeht, hat sich im Laufe der Jahrhunderte zu einem äußerst komplexen und anspruchsvollen industriellen Prozess entwickelt. Die Herstellung von Glas, ob geformt oder flach, ist ein Prozess, der zuverlässige Verfahren und genaue Messtechnik erfordert. In diesem Blogbeitrag werden wir die Herausforderungen der Glasproduktion erörtern, einschließlich der Bedeutung präziser Temperaturmessungen, der Rolle von SPS und fortschrittlicher Mess- und Steuerungstechnologien, die in der Glasindustrie eingesetzt werden. Außerdem erfahren Sie mehr über die Vorteile und Möglichkeiten des JUMO mTRON T-Systems. Wir wünschen Ihnen viel Spaß beim Lesen und stehen Ihnen für weitere Informationen und Unterstützung zu Lösungen für die Glasindustrie gerne zur Verfügung!

Die Herausforderungen der Glasherstellung - die Bedeutung präziser Temperaturmessungen

Die Glasherstellung ist ein äußerst anspruchsvoller Prozess, der bei sehr hohen Temperaturen abläuft. Der Hauptbestandteil von Glas ist Siliziumdioxid, das bei einer Temperatur von etwa 1600 °C schmilzt. Die Aufrechterhaltung der Stabilität der Temperaturmessung über die gesamte Lebensdauer des Glasofens ist eine der größten Herausforderungen. Präzise Temperaturregelung ist unerlässlich, um die Qualität des Endprodukts und die Effizienz des Prozesses zu gewährleisten. Eine zu hohe Temperatur kann zu Schäden am Ofen oder zur Bildung von Defekten im Glas führen, während eine zu niedrige Temperatur die Schmelzeffizienz verringern und den Brennstoffverbrauch erhöhen kann.Eine korrekte Temperaturregelung ist daher entscheidend, um ein Gleichgewicht zwischen Glasqualität und Energieeffizienz des Prozesses zu gewährleisten. In diesem Zusammenhang spielen Messtechnologien eine entscheidende Rolle, wenn es darum geht, sicherzustellen, dass jede Stufe der Glasproduktion genau kontrolliert wird, was zu einer qualitativ hochwertigen und effizienten Produktion führt.

Die Herstellung von Glas ist ein äußerst anspruchsvoller Prozess, der bei sehr hohen Temperaturen von etwa 1.600 °C abläuft.

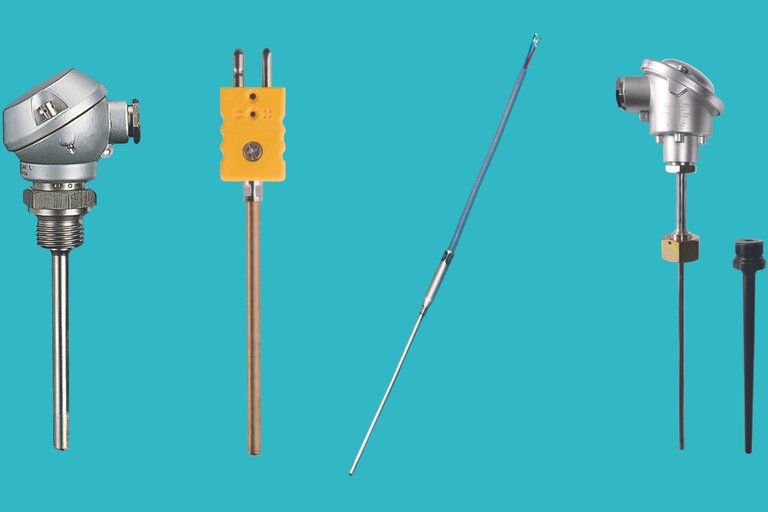

Thermoelemente für die Herstellung von Glasbehältern

Die Herstellung von Behälterglas, das für die Produktion von Verpackungen unter anderem in der Lebensmittel-, Pharma- und Chemieindustrie unerlässlich ist, ist ein Prozess, der eine präzise Temperaturüberwachung erfordert. Glas wird bei sehr hohen Temperaturen geschmolzen, und jeder Schritt, vom Schmelzen bis zur Formgebung, erfordert eine genaue Temperaturüberwachung, um die Qualität und Konsistenz des Endprodukts zu gewährleisten. Eine zu hohe Temperatur kann zu Defekten oder Schäden am Glas führen, während eine zu niedrige Temperatur den Formgebungsprozess und die Eigenschaften des Glases beeinträchtigen kann. Unter diesen extremen Bedingungen sind Hochtemperatur-Thermoelemente in keramischen Tauchhüllen ideal. Wir haben über 70 Jahre Erfahrung in der Herstellung dieser Messgeräte.

Keramische Mantelthermoelemente u.a. für Abgasrohr und Zubringer

Regelsysteme für die Flachglasindustrie

Bei der Flachglasproduktion ist neben der präzisen Temperaturmessung auch deren genaue Regelung wichtig. In diesem Zusammenhang bieten wir eine breite Palette von fortschrittlichen Regelungs- und Steuerungslösungen, die speziell auf die Anforderungen der Glasindustrie zugeschnitten sind. Diese reichen von einkanaligen PID-Reglern der JUMO dTRON-Serie bis hin zu fortschrittlichen SPS-Reglern der JUMO mTRON T-Serie. Der JUMO DICON touch Prozessregler ist ein Beispiel für ein Gerät, das die verschiedenen Stufen der Flachglasproduktion effektiv bewältigen kann und die Regelung einer breiten Palette von Prozessparametern ermöglicht. Der Einsatz solcher Systeme ermöglicht eine Optimierung des Produktionsprozesses und gewährleistet gleichzeitig eine hohe Qualität und Effizienz der hergestellten Glasprodukte.

Steuerungslösungen für Glasfabriken

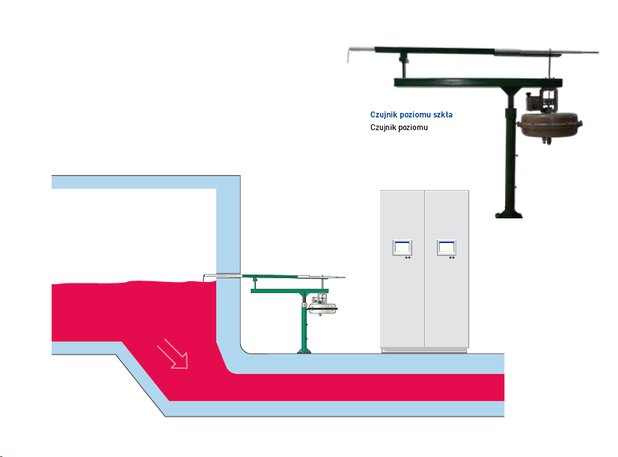

Füllstandsmessung in Glasfabriken

In der Glasindustrie ist die Füllstandsmessung sehr wichtig, vor allem wegen der hohen Temperaturen, die während des Produktionsprozesses auftreten. Speziell für die Glasindustrie entwickelte Füllstandssensoren von JUMO ermöglichen es, durch leichtes Klopfen auf die Glasoberfläche genau zu bestimmen, wie tief das Glas eingetaucht ist. Der gesamte Prozess des Messens, Berechnens und Konfigurierens des Sensors kann mit einem modernen JUMO mTRON T System zum Messen, Regeln und Automatisieren durchgeführt werden. Darüber hinaus ist dieses System mit einem Touchscreen ausgestattet, der nicht nur die Bedienung vor Ort erleichtert, sondern auch zur Dokumentation dient und somit volle Transparenz und Kontrolle über den Glasproduktionsprozess bietet.

Vom mTRON T-Automatisierungssystem gesteuerter Glasstandssensor

SPS in der Glasindustrie

Programmierbare Logik-Controller (SPS) spielen eine wichtige Rolle in der Glasproduktion, wo Präzision und Effizienz zur Steuerung komplexer Prozesse erforderlich sind. Hier einige Beispiele für ihren Einsatz:

-

Schmelzprozesssteuerung: SPS werden zur präzisen Steuerung der Temperatur und der Schmelzzeit von Rohstoffen eingesetzt, was für die Qualität des Glases von entscheidender Bedeutung ist.

-

Glasformung: Bei der Glasformung regeln SPS die Formmaschinen und sorgen für Gleichmäßigkeit und Genauigkeit der Formen.

-

Kühlen und Vorspannen: SPS überwachen das allmähliche Abkühlen und Vorspannen von Glas und regeln die Temperatur und die Abkühlungsgeschwindigkeit, was für die Erhaltung der physikalischen Eigenschaften des Glases unerlässlich ist.

-

Qualitätskontrolle: SPSen können auch zur Steuerung von Qualitätskontrollsystemen eingesetzt werden, die automatisch Mängel und Nichtkonformitäten erkennen.

Im Rahmen dieser Anwendungen können JUMO mTRON T ist ein Beispiel für eine SPS, die erweiterte Konfigurationsmöglichkeiten, Unterstützung für mehrere Regelkreise und erweiterte Funktionalität bietet. Damit bietet das System eine effektive Steuerung und Automatisierung in der anspruchsvollen Umgebung der Glasproduktion. Der Hauptvorteil des JUMO mTRON T-Systems ist seine Flexibilität und Skalierbarkeit. Die Zentraleinheit des Systems kann bis zu 30 Ein- und Ausgabemodule verarbeiten und ermöglicht die Steuerung vieler Aspekte des Produktionsprozesses. Darüber hinaus kann jedes Reglermodul bis zu vier PID-Regelkreise betreiben, die autonom arbeiten, ohne die Ressourcen der Zentraleinheit zu belasten. Dadurch kann das System gleichzeitig bis zu 120 Regelkreise verwalten, was ideal für die Handhabung der komplexen Prozesse in der Glasproduktion ist.

Über die Autorin

.Mein Name ist Ewelina Szmit und ich bin seit mehreren Jahren im Bereich Content Marketing tätig und verbinde meine beruflichen Fähigkeiten mit meiner Leidenschaft für das Schreiben. Ich bin davon überzeugt, dass selbst die technischsten Themen interessant und für jedermann zugänglich präsentiert werden können. Außerhalb der Arbeit entfalte ich meine Kreativität beim Erstellen von Zeitungscollagen. Meine Freizeit verbringe ich am liebsten aktiv, indem ich mit meinem Hund spazieren gehe oder laufe.

.

Technischer Spezialist

Jakub Dąbrowski - Vertriebsingenieur im Innendienst 882351471 jakub.dabrowski@jumo.net 882351471Kommentare

Wir laden Sie ein, Ihre Kommentare über das untenstehende Formular zu hinterlassen. Sie werden online gestellt, sobald sie von uns geprüft worden sind.