Wie wählen Sie den richtigen Druckmessumformer für Ihre Anwendung? Die 7 wichtigsten Kriterien

Die Druckmessung ist in der Industrie sehr wichtig. Hier spielen Drucktransmitter eine Schlüsselrolle bei der Überwachung und Steuerung verschiedener Prozesse. Sie sind äußerst genau, zuverlässig und langlebig und können physikalischen Druck in ein elektrisches Signal umwandeln, das gemessen und zur Analyse aufgezeichnet werden kann. Die Auswahl des richtigen Druckmessumformers kann jedoch Kopfzerbrechen bereiten. Es gibt unzählige Faktoren zu berücksichtigen, um das richtige Gerät für Ihre Anwendung auszuwählen. Wir kommen zur Hilfe und erörtern in diesem Beitrag einige der wichtigsten Faktoren, die Sie vor dem Kauf eines Druckmessumformers berücksichtigen müssen. Probieren Sie es aus!

Sensori di pressione - principio di funzionamento

I trasduttori di pressione, noti anche come sensori di pressione, misurano la pressione di un fluido e la convertono in un segnale elettrico, analogico o digitale.

La struttura di base di un sensore di pressione è costituita da una cella di misura, un'unità di elaborazione e un segnale di uscita. Il sensore è la parte che entra in contatto diretto con il fluido di cui si misura la pressione.

Drucktransmitter - Typen

Es gibt mehrere Grundtypen von Drucktransmittern, die heute verwendet werden. Sie unterscheiden sich dadurch, dass sie an unterschiedliche Anwendungen angepasst sind, unter anderem für die Messung von niedrigen oder hohen Drücken.

Die Grundtypen von Druckmessumformern sind:

-

piezoresistive Transmitter - werden in allen Industriezweigen eingesetzt

-

kapazitive Transmitter - werden für die Messung kleiner Drücke verwendet, Ihre Messbereiche liegen bei bis zu 40 bar

-

Pierzoelektrische Messumformer - werden für dynamische Druckmessungen eingesetzt, haben eine hohe Temperaturbeständigkeit

Abhängig von der Anwendung unterscheidet man auch zwischen:

-

Absolutdrucktransmitter - messen den Absolutdruck in Bezug auf das absolute Vakuum.

-

Relativdruckmessumformer - der Bezugspunkt ist der Atmosphärendruck

-

Differenzdruckmessumformer - werden für hydrostatische Messungen in Druckbehältern eingesetzt; sie können meist auch Relativdruck messen

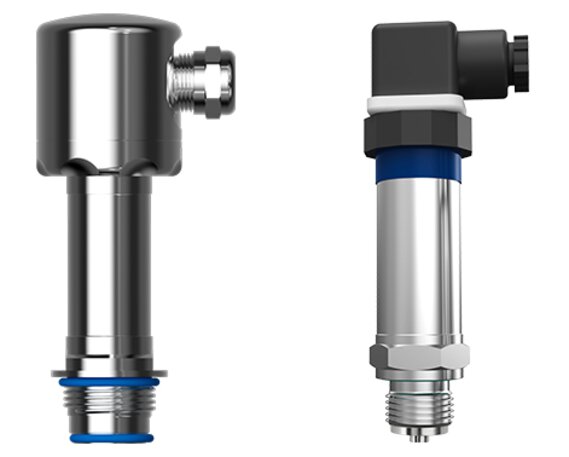

Druckmessumformer JUMO TAROS S47 P zur Messung von Relativ- und Absolutdruck in flüssigen und gasförmigen Medien

Wie wählen Sie den richtigen Druckmessumformer für Ihre Anwendung?

Berücksichtigen Sie Faktoren wie:

1. Druckmessbereich

Der erste und wichtigste Faktor, der bei der Auswahl eines Druckmessumformers zu berücksichtigen ist, ist der Messbereich des Drucks. Wenn Sie zum Beispiel Niederdruckgase messen, benötigen Sie einen Messumformer, der Drücke bis zu 100 bar messen kann. Bei der Messung von Hochdruckflüssigkeiten hingegen benötigt man einen Messumformer, der Drücke im Bereich von Tausenden von bar messen kann.

Für niedrige Drücke werden meist elektromechanische Präzisionssensoren verwendet, während für hohe Drücke piezoresistive Sensoren eingesetzt werden. Der zu messende Druckbereich bestimmt auch den Prozessanschluss - für hohe Drücke werden Gewindeanschlüsse mit ausreichender Festigkeit verwendet.

2. Druckmessgenauigkeit

Die Genauigkeit der Druckmessumformer ist ein weiterer wichtiger Faktor, der zu berücksichtigen ist. Industrielle Prozesse erfordern oft präzise Messungen, und ein Druckmessumformer mit schlechter Genauigkeit kann zu ungenauen Daten und falschen Entscheidungen führen.

Die Genauigkeit, auch als Nichtlinearität bezeichnet, definiert den maximal zulässigen Messfehler über den gesamten gemessenen Druckbereich. Ein Messumformer mit einer Genauigkeit von ±0,5 Prozent FS bedeutet beispielsweise, dass der maximale Fehler 0,5 Prozent des vollen Ausgangsbereichs beträgt.

3. Kompatibilität des Druckmessumformers mit dem Messmedium

In industriellen Prozessen werden verschiedene Arten von Medien verwendet, darunter Gase und Flüssigkeiten. Daher ist es wichtig, einen Druckmessumformer zu wählen, der mit dem zu messenden Medium kompatibel ist. Einige Medien können korrosiv oder aggressiv sein, was den Messumformer beschädigen kann, wenn er nicht auf die Anwendung abgestimmt ist.

Transmitter aus Edelstahl werden aufgrund ihrer Korrosionsbeständigkeit am häufigsten verwendet.

4. Umweltbedingungen

Industrielle Prozesse finden oft in rauen Umgebungen mit extremen Temperaturen, Feuchtigkeit und Druck statt. Es ist wichtig, einen Druckmessumformer zu wählen, der den Umgebungsbedingungen der Anwendung standhält.

Wenn Sie wissen, dass das Gerät extremen Bedingungen ausgesetzt sein wird, wie z. B. einer hohen Temperatur des Mediums, wählen Sie einen Drucksensor mit einer robusten Konstruktion und in einem abgedichteten Gehäuse. Denken Sie außerdem daran, dass explosionsgefährdete Bereiche den Einsatz von explosionsgeschützten Druckmessumformern, wie dem JUMO dTRANS p20, erfordern.

5. Montage des Druckmessumformers

Druckmessumformer können an Prozessrohrleitungen oder auf einem Armaturenbrett montiert werden, und beide Optionen können die Messgenauigkeit beeinflussen. Die Rohrleitungsmontage wird für Anwendungen mit hoher Genauigkeit bevorzugt, während die Montage am Armaturenbrett den Vorteil hat, dass das Gerät leicht zugänglich und sichtbar ist. Es ist wichtig, die Montageoption zu wählen, die den Anforderungen der Anwendung entspricht.

6. Signalausgang

Der Signalausgang ist eine weitere wichtige Überlegung bei der Auswahl eines Druckmessumformers, da er die Art des Steuerungssystems bestimmt, das mit ihm verwendet werden kann. Messumformer mit analogem Ausgang sind in der Industrie noch weit verbreitet, weichen aber zunehmend digitalen Messumformern wie z.B. xyx, die in Leitsysteme integriert werden können.

7. Prozessanschluss

Der Prozessanschluss ist besonders wichtig für Druckmessumformer, die in der Lebensmittel- und Pharmaindustrie eingesetzt werden. Hier werden in der Regel Anschlüsse im Hygienic Design empfohlen, deren Konstruktion die Ansammlung von Messstoff und Ablagerungen verhindert und die Reinigung erleichtert. Ein Beispiel für einen solchen hygienischen Druckmessumformer ist der JUMO TAROS S46 H.

Die Druckmessumformer JUMO dTRANS p20 haben ein explosionsgeschütztes Gehäuse.

Hygienischer Druckmessumformer JUMO TAROS S46 H kann gefahrlos mit Lebensmitteln oder Trinkwasser betrieben werden

Auswahlkriterien für Druckmessumformer - Zusammenfassung

Druckmessumformer spielen in einer Vielzahl von Industriezweigen eine wichtige Rolle, und die Wahl des richtigen Messumformers ist entscheidend für eine genaue und zuverlässige Leistung in Ihrer Anwendung. Bei der Auswahl eines Druckmessumformers sind Schlüsselfaktoren wie Druckbereich, Genauigkeit, Medienkompatibilität, Umgebungsbedingungen, Montageoptionen und Signalausgang zu berücksichtigen. Nur wenn Sie diese Kriterien berücksichtigen, können Sie den besten Druckmessumformer für Ihre industrielle Anwendung auswählen und optimale Leistung und Effizienz gewährleisten.

Kommentare

Wir laden Sie ein, Ihre Kommentare über das untenstehende Formular zu hinterlassen. Sie werden online gestellt, sobald sie von uns geprüft worden sind.