Messung von pH-Wert, Temperatur und Leitfähigkeit bei der Käseherstellung

Der pH-Wert spielt in den verschiedenen Phasen der Käseherstellung eine wichtige Rolle, z. B. bei der anfänglichen Ansäuerung der Milch, um eine ordnungsgemäße Gärung zu gewährleisten; nach der Gerinnung und dem Abseihen der Molke zeigt er den Grad der Säureentwicklung an und korreliert mit dem Kalziumgehalt; beim Mahlen und Salzen bestimmt er die Härte und die vom Käse absorbierte Salzmenge; und in der Reifungsphase kann der pH-Wert den endgültigen Geschmack und die Textur des Endprodukts beeinflussen. Ebenso wichtig ist die Temperatur: Bei der Pasteurisierung ist ihre strenge Kontrolle der Schlüssel zur Abtötung schädlicher Mikroorganismen, bei der Zugabe von Bakterienkulturen ist ihr optimaler Wert entscheidend für das richtige Wachstum und die Aktivität dieser Kulturen, was sich auf den Säuregehalt und den Geschmack des Käses auswirkt, und bei der Molkezentrifugation trägt ihre Kontrolle dazu bei, die gewünschte Textur des Käses zu erreichen und die richtige Menge an Feuchtigkeit abzutrennen. In diesem Blogbeitrag werden wir die wichtigsten Phasen der Käseherstellung und die dazugehörige Messtechnik besprechen. Unter anderem gehen wir auf die Bedeutung der Kontrolle des pH-Werts und der Temperatur im Käsebad ein, empfehlen Geräte zur Messung der Leitfähigkeit im Salzbad und geben Tipps zur Kontrolle von Temperatur und Feuchtigkeit während der Käselagerung. Lesen Sie weiter und erfahren Sie, wie Sie Ihre Prozesse optimieren können!

Käseherstellung - die wichtigsten Schritte

Die Käseherstellung ist ein komplexer Prozess, dessen Erfolg von der genauen Kontrolle verschiedener Parameter in jeder Phase abhängt. Hier ist ein vereinfachter Überblick über die wichtigsten Schritte bei der Käseherstellung, mit Unterschieden zwischen den einzelnen Sorten.

Milchaufbereitung:

- Thermisierung: Wenn die Milch nicht sofort nach der Anlieferung verarbeitet wird, wird sie thermisiert, um das Bakterienwachstum zu verlangsamen und eine längere Lagerzeit zu ermöglichen.

- Standardisierung: Je nach Käsesorte kann die Milch standardisiert werden, um den Fett- und Eiweißgehalt auf die gewünschten Werte einzustellen.

- Pasteurisierung: Die Milch wird pasteurisiert, um unerwünschte Mikroorganismen abzutöten und die Lebensmittelsicherheit zu gewährleisten.

- Homogenisierung: Für bestimmte Käsesorten, z.B. halbfesten Schnittkäse, kann die Milch teilweise homogenisiert werden, um die Fettstruktur zu verändern und eine einheitliche Konsistenz zu gewährleisten.

Zusätzliche Zutaten:

- Geeignete Bakterienkulturen und Lab werden zugesetzt, um die Fermentation und Gerinnung der Milch durchzuführen.

Schneiden und Abseihen der Molke:

- Die geschnittene Milch wird zu Käsebruch verarbeitet, der dann mit einer Käseharfe geschnitten wird, um die Trennung der Molke von der Käsemasse zu erleichtern.

Formen und Pressen:

- Durch das Entfernen der Molke kann die Käsemasse geformt werden, die dann gepresst wird, um dem Käse seine endgültige Form zu geben und überschüssige Flüssigkeit zu entfernen.

Salzen:

- Der Käse wird gesalzen, was den Geschmack, die Konservierung und die Textur beeinflusst. Parameter wie Temperatur, Leitfähigkeit und pH-Wert des Käses werden geregelt, um die richtigen Bedingungen für diesen Prozess zu gewährleisten.

Reifung:

- Käse wird unter kontrollierten Temperatur- und Feuchtigkeitsbedingungen gereift, was die Entwicklung von Geschmack, Textur und Aroma beeinflusst. Bei einigen Käsesorten wie Quark oder Frischkäse wird diese Phase übersprungen.

Während des gesamten Prozesses ist es wichtig, Temperatur, Druck und andere Parameter ständig zu messen und zu regeln, und zwar mit Hilfe von Reglern und Schreibern, die die Einhaltung der technologischen und qualitativen Vorschriften gewährleisten. Diese Geräte stellen sicher, dass jeder Schritt - von der Lagerung der Milch über die Pasteurisierung bis hin zur Käsereifung - genau kontrolliert wird, was für die Herstellung von qualitativ hochwertigem Käse entscheidend ist.

In diesem Blog-Beitrag gehen wir nur auf die käsespezifischen Produktionsprozesse ein, die wir in dem Artikel "Von der Trennung bis zur Abfüllung: Druckmessung in der Milchindustrie" behandelt haben.

Das hier gezeigte vereinfachte Verfahren zur Käseherstellung dient als Beispiel für alle gängigen Käsesorten (ob Hartkäse, Schnittkäse, Weichkäse, Frischkäse, Hollandaise oder Quark).

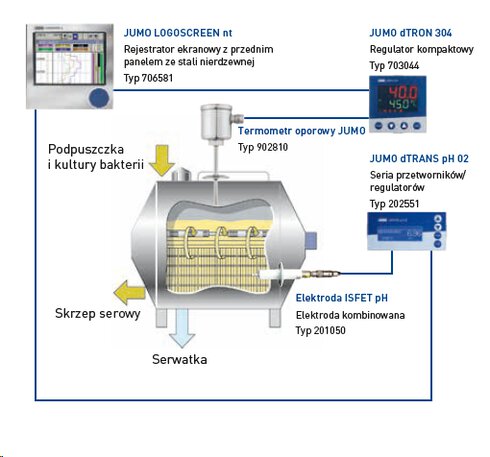

Temperatur- und pH-Kontrolle im Käsebad

Bei der Käseherstellung und Qualitätskontrolle entscheiden pH-Wert und Temperatur über den Erfolg des Endprodukts. Optimale Temperatur ist die Grundlage für eine effiziente Gärung und Käsebruchbildung, während genau gemessene und kontrollierte pH-Werte die Struktur, Textur und das endgültige Geschmacksprofil des Käses bestimmen.

Die Rührzeit muss auf den gewünschten Säuregrad abgestimmt werden. Je länger die Lösung gerührt wird, desto höher ist der Säuregrad. Die Rührzeit kann je nach Käsesorte und Herstellungsmethode variieren. Bei Cheddar-Käse beispielsweise kann die Rührzeit zwischen 30 Minuten und 2 Stunden betragen, während sie bei Mozzarella-Käse nur wenige Minuten beträgt. JUMO tecLine HD pH-Elektroden sind die ideale Lösung für die Käsebad pH-Kontrolle. Diese Elektroden zeichnen sich durch hervorragende Robustheit, stabile und zuverlässige Messwerte und eine lange Lebensdauer aus.

Die Temperatur der Käsemischung hat auch einen wesentlichen Einfluss auf den Säuregehalt des Käses. Eine zu niedrige Temperatur kann den Gärungsprozess verlangsamen, eine zu hohe Temperatur kann ihn beschleunigen, was zu Käse mit unerwünschten Eigenschaften führen kann. Das Temperatur-Zeit-Diagramm veranschaulicht, wie sich die Temperatur der Käsemischung während des Prozesses verändert. Die Form des Diagramms hängt von der Erhitzungsmethode und der Käsesorte ab.

Der Einsatz eines hygienischen Temperatursensors und des Kompaktreglers der JUMO dTRON-Serieermöglicht eine präzise Steuerung von Temperatur und Mischzeit in Echtzeit. So kann der Mischprozess optimiert werden, was zu Käse mit den gewünschten Eigenschaften wie dem richtigen Säuregehalt, Geschmack, der Textur und dem Aussehen führt. Darüber hinaus spart das JUMO dTRON-System Energie, indem es die Heiz- und Mischzeiten reduziert.

Die Temperatur und der pH-Wert des Käses sind wichtige Parameter, die in der Käsewanne kontrolliert werden.

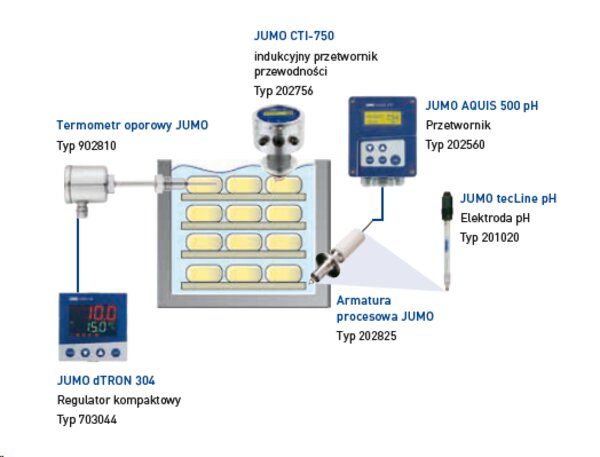

Überwachung der Salzkonzentration in der Salzbadlösung mit Hilfe eines Leitfähigkeitssensors

Das Käsesalzen ist ein wichtiger Produktionsschritt, der sich auf Geschmack, Textur, Haltbarkeit und Entwicklung der Mikroflora auswirkt. Im Käsesalzungsprozess, der eine einfache Aufgabe zu sein scheint, liegt die Essenz eines Qualitätskäses. Leitfähigkeits-, pH- und Temperaturmessungen werden zu Schlüsselkriterien, die sich direkt auf die Qualität und die Eigenschaften des Endprodukts auswirken. Der Einsatz von induktiven Leitfähigkeitstransmittern wie dem CTI-750 ermöglicht es uns, die Solekonzentration genau zu bestimmen, was für die ideale Geschmacksbalance und die konservierenden Eigenschaften des Salzes unerlässlich ist. Die ständige Überwachung des pH-Werts mit Systemen wie PH-Wert-Konvertern AQUIS 500 pH und Leitfähigkeitselektroden JUMO tecLine pH stellt sicher, dass der Gärungsprozess richtig gehemmt wird und der Käse das gewünschte Geschmacksprofil und die gewünschte Textur erhält. Die Einhaltung der optimalen Temperatur während des Salzens, die von Widerstandsthermometern und ihren Kompaktreglern kontrolliert wird, gewährleistet darüber hinaus die Gleichmäßigkeit des Prozesses, schützt vor dem Wachstum unerwünschter Mikroorganismen und sorgt für eine ausreichende Salzaufnahme.

Messung der Salzkonzentration in einem Salzbad mittels Leitfähigkeit mit einem Messumformer JUMO CTI-750

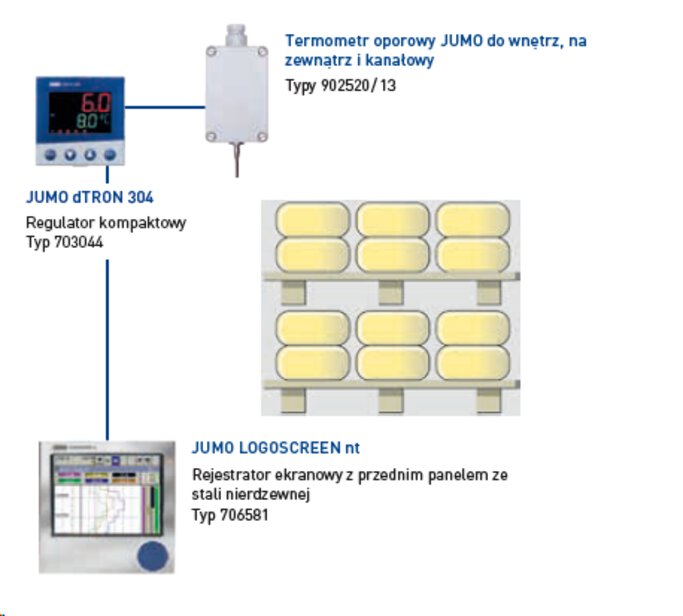

Messung von Temperatur und Luftfeuchtigkeit während der Käsereifung

Angemessene Temperatur und Luftfeuchtigkeit sind zwei grundlegende Parameter, die ständig beobachtet und geregelt werden müssen, um optimale Bedingungen für die Käsereifung und -lagerung zu gewährleisten. Zu diesem Zweck verwenden unsere Kunden modernste Systeme wie Widerstandsthermometer und fortschrittliche dTRON-Regler, die nicht nur jede Temperaturschwankung genau überwachen, sondern auch automatisch die Bedingungen auf den idealen Bereich einstellen. Datenschreiber, wie z.B. der JUMO LOGOSCREEN 700, sammeln alle wichtigen Informationen und ermöglichen es uns, umfassende Berichte über den Reifeverlauf jeder Charge zu erstellen.

Wichtige Messgrößen während der Reifungsphase, die kontinuierlich überwacht werden müssen, sind Temperatur, relative Luftfeuchtigkeit und Zeit.

Der elektronische Logger LOGOSCREEN 700 ermöglicht u.a. die Erstellung umfassender Berichte über den Reifeverlauf jeder Charge.

Technical Specialist

Katarzyna Tracz - Vertriebsingenieur im Innendienst +48 713393286 katarzyna.tracz@jumo.net +48 713393286Kommentare

Wir laden Sie ein, Ihre Kommentare über das untenstehende Formular zu hinterlassen. Sie werden online gestellt, sobald sie von uns geprüft worden sind.