Аміак в холодильній системі - практичний приклад

Розвиток холодильної промисловості та екологічні вимоги призвели до того, що природні холодоагенти, такі як аміак, набувають все більшого значення. У цій статті ми обговоримо характеристики аміаку, принципи охорони здоров'я та безпеки, а також представимо практичне використання аміаку в аміачних холодильних установках нашим давнім клієнтом і ключовим постачальником в аміачній холодильній галузі - компанією GEA Refrigeration Poland Ltd.

Аміак R717, NH3 - що це таке?

Аміак утворюється в результаті синтезу азоту та водню. Ця неорганічна хімічна сполука в природі утворюється у вигляді продукт гниття білкових речовин. У промисловості його отримують за методом Хабера-Боша шляхом синтезу азоту і водню на залізних каталізаторах.

Аміак складається з однієї молекули азоту і трьох молекул водню

Які характеристики аміаку, що використовується в холодильній техніці?

Хімічні характеристики аміаку

-

безбарвний газ

-

сильно лужна реакція

-

має специфічний, різкий запах

-

легко розчиняється у воді

-

легкозаймистий, горить характерним жовтим полум'ям

-

хімічно активний

-

температура кипіння -33,4°C

-

вступаючи в хімічні реакції з кислотами, утворює амонійні солі, а з хімічно активними металами - аміди

-

легший за повітря - накопичується у верхніх частинах приміщень

Аміак у промисловості

Застосування аміаку дуже широке, його використовують у багатьох галузях промисловості. Перша асоціація - це штучні добрива, але це не єдина галузь, де він використовується. Він також використовується в виробництво вибухових речовин або синтетичних тканин. Крім того, його сприятливі термодинамічні властивості дозволяють використовувати аміак як холодоагент для систем охолодження, наприклад, у харчова промисловість та виробництво напоїв.

Аміак - застосування в холодильній техніці. Переваги аміаку як холодоагенту

Безводний аміак використовується як холодоагент завдяки своїм властивостям:

-

Висока енергоефективність: Аміак - це дуже енергоефективний холодоагент. Наприклад, 1 кг аміаку здатний поглинати 1347 кДж в процесі випаровування, тоді як 1 кг фреону R22 поглинає лише 222 кДж.

-

Навколишнє середовище: Аміак має найменший вплив на руйнування озонового шару та навколишнє середовище всіх відомих на сьогоднішній день холодоагентів. Це дає впевненість у тому, що установки, які використовують аміак, не будуть підпадати під обмеження, яким піддаються синтетичні холодоагенти.

-

Ціна аміаку: Ціна одного кілограма аміаку значно нижча ніж ціна одного кілограма хімічного холодоагенту (фреону) - приблизно стократна різниця в ціні. Крім того, аміак у рідкій фазі (рідкий холодоагент) має набагато меншу густину, ніж хімічні холодоагенти.

-

Менший діаметр труби: Аміак вимагає нагнітальних і всмоктувальних труб меншого діаметру порівняно з хімічними холодоагентами.

-

Передача тепла: Це одна з найважливіших переваг аміаку. Аміак має набагато вища передача теплової енергії порівняно з хімічними речовинами. Це призводить до того, що аміачні теплообмінники мають набагато меншу площу поверхні теплообміну, ніж теплообмінники для хімічних холодоагентів.

Чому аміак? Промислові холодильні системи - аміак як оптимальна альтернатива F-газам

Відповідно до Регламент ЄС 517/2014 щодо так званих F-газів, змінилися порогові значення, що визначають періодичність перевірки холодильного обладнання. У цьому регламенті об'єм заправки визначається з використанням еквіваленту СО2 і визначається наступним чином:

-

від 5 до 50 тонн еквіваленту CO2: не рідше одного разу на 12 місяців або не рідше одного разу на 24 місяці, якщо на них встановлена система виявлення витоків. Винятком є герметично закрите обладнання, що містить фторвмісні гази в кількості менше 10 тонн СО2-еквіваленту - якщо воно марковане як герметично закрите, воно не підлягає перевірці на герметичність;

-

від 50 до 500 тонн еквіваленту CO2: щонайменше раз на 6 місяців або щонайменше раз на 12 місяців, якщо у них встановлена система виявлення витоків;

-

понад 500 тонн CO2-еквіваленту: щонайменше раз на три місяці або щонайменше раз на шість місяців, якщо у них встановлена система виявлення витоків.

З 1 січня 2015 року обов'язкові норми щодо фторвмісних газів заборонили використання холодоагенту R22. До 2018 року промисловість також була зобов'язана скоротити загальну кількість спожитих F-газів на 37%. Метою на 2030 рік є зниження рівня виробництва F-газів до 21% від значення 2015 року, як цільового ліміту викидів.

Чому аміак використовується як холодоагент?

Холодоагент R404A вже заборонено з 2020 року. На додачу до всього цього посилення, з'являться додаткові вимоги до систем контролю витоків і більш суворі режими перевірки установок. Інвестувати в холодильні системи на основі F-газів економічно невиправдано, тим більше, що всі правила ще не відомі. Для промислових холодильних установок холодильна система на основі аміаку залишається єдиною розумною альтернативою.

Як працює аміачне охолодження?

Аміачні холодильні системи мають досить простий принцип роботи. Рідкий аміак потрапляє з резервуара до сепаратора. Там він піддається процесам злипання та дегерметизація. На наступному етапі аміачний холодоагент проходить через дросель, де змішується з гарячим газоподібним аміаком і знижує його температуру. Він поглинає тепло води, яка протікає через випарник і перетворюється в газоподібний стан. У випарнику холодильний цикл повторюється, підтримуючи процес охолодження.

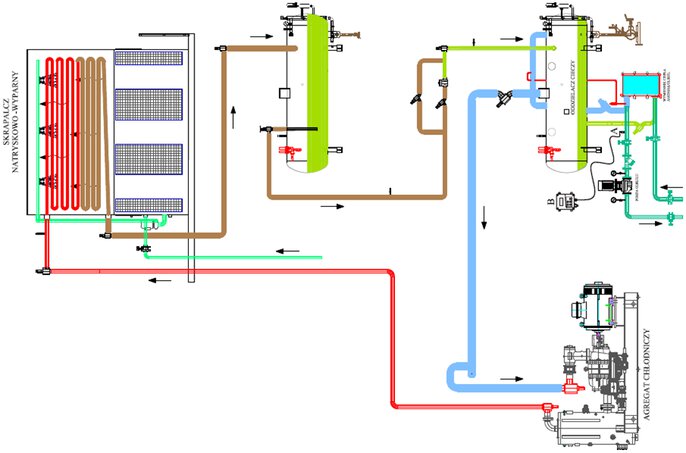

Проектування аміачних холодильних систем

На схемі, показаній нижче:B - місце виявлення витоку аміаку

Схема типової аміачної холодильної установки

Безпека аміачних холодильних систем

Безпека аміачних холодильних систем - це не тільки ефективний захист промислових об'єктів, але, перш за все, захист здоров'я і життя людей.

У цій статті ми представимо вимоги до безпеки технологічної установки самої установки. Для забезпечення належної роботи та експлуатації установки необхідно вести Журнал експлуатації установки. Належні записи в журналі повинні включати, серед іншого, наступне:

-

дата, коли були проведені роботи з технічного обслуговування/ремонту, включаючи заходи з технічного обслуговування для забезпечення належного виявлення NH3 на вторинній стороні установки

-

детальний опис робота здійснено

-

дані осіб здійснення діяльності

-

дані та назву компанії проведення сервісних/ремонтних робіт

Аміачна холодильна система - правила

Детальні вимоги до вищезазначених положень визначені в PN-EN-378-4 стандартний.

Відповідна інформація щодо аміаку міститься також у Розпорядження Міністра праці та соціальної політики від 29 листопада 2002 року про гранично допустимі концентрації та інтенсивності шкідливих для здоров'я факторів на робочому місці (Dz.U.2002.217.1833).

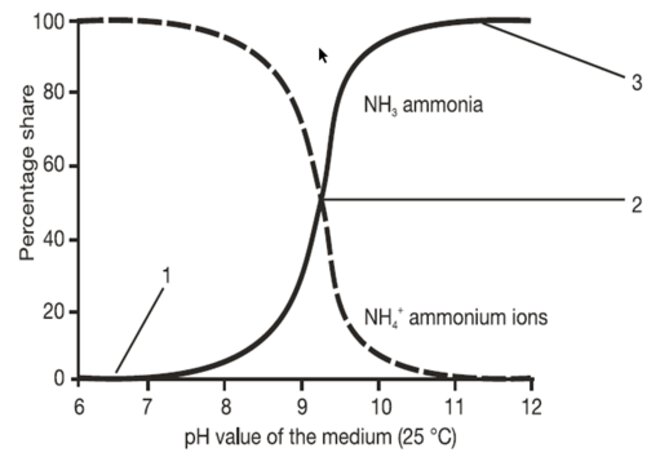

Аміак у вторинному контурі

Обмеженням у використанні R717 є вплив на метали. У той час як безводний аміак і його водні розчини не впливають на залізо і його сплави, вологий аміак реагує з цинком, міддю і їх сплавами. Це особливо важливо при проектуванні вторинних контурів холодильних установок. Ось чому ми використовуємо виявлення аміаку у вторинному контурі в розчинах на основі аміаку.

Умови експлуатації датчика

Застосування детектора аміаку на практиці - компоненти системи виявлення JUMO

Ми хочемо показати вам досвід багаторічної співпраці компанії JUMO Sp. z o.o. з ключовим постачальником в галузі аміачних холодильних установок – GEA Refrigeration Poland Sp. z o.o.

Система виявлення JUMO на аміачній холодильній установці GEA Refrigeration Poland Ltd.

На металевій планці видно датчик рівня аміаку JUMO AQUIS 500 pH, а на трубі в фітингу - детектор аміаку JUMO.

Датчик для виявлення витоків аміаку в рідких розчинах

Обслуговування датчика аміаку є відносно простою операцією, але рекомендується, щоб її виконував авторизований сервісний центр або люди, які пройшли відповідну підготовку. Належною практикою є обслуговування сповіщувача під час кожної піврічної інспекції заводу. Датчик аміаку можна використовувати в діапазоні температур від - 8 ... + 30 ℃. Існують також рішення для температур в діапазоні: -55 ... +30 ℃. Датчик аміаку слід встановлювати в безнапірній системі, наприклад, в байпасі при використанні звичайних фітингів. Для більш складних інсталяцій використовуються самоущільнювальні фітинги з подвійною камерою, які дозволяють встановлювати датчик в системі з тиском 2 ... 3 бар (макс. 6 бар). Це рекомендована практика.

Електрод для виявлення витоків аміаку

Фітинги для датчика аміаку

Фітинг дозволяє видаляти датчик аміаку з системи без переривання роботи системи, а також захищає датчик від пошкодження тиском. Саме середовище має бути чистим, без твердих частинок, масел тощо. За необхідності слід використовувати фільтри.

Фітинги для датчика аміаку

Аміак в холодильних системах - резюме

З огляду на нинішню популяризацію аміачної технології, а також переваги та виклики, пов'язані з її застосуванням, використання аміаку для охолодження здається найбільш економічним рішенням. Важливо пам'ятати про експлуатаційні вимоги до такого типу систем, включаючи вторинну сторону. Недбалість на вторинній стороні може призвести до великих фінансових втрат і простою всієї установки. Щоб забезпечити багаторічну безпечну і оптимальну роботу установки, не забувайте регулярно проводити технічне обслуговування аміачної морозильної камери.

- ${title}${badge}